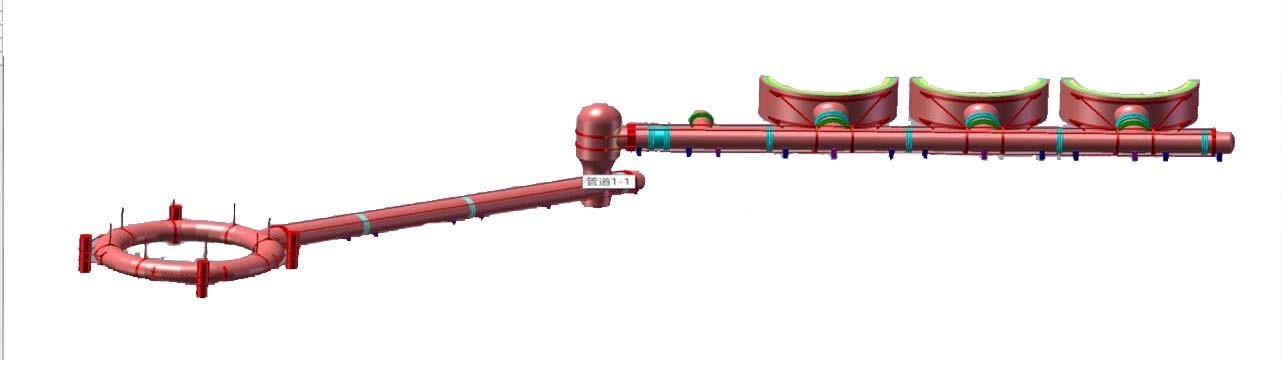

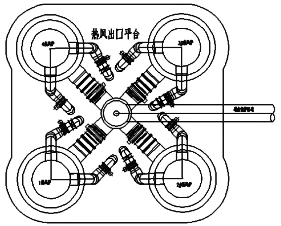

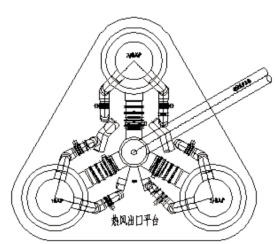

頂燃式熱風爐技術有著內燃與外燃式熱風爐無可比擬的優點,最早于20世紀70年代末在首鋼2號高爐(1327m3)上成功應用,即首鋼大帽子頂燃式熱風爐。2002年,卡魯金小帽子頂燃式熱風爐技術進入我國,該技術在國內才得到了大力推廣。近年來,各鋼鐵企業230m3至5500m3高爐新建或改造項目絕大多數采用小帽子頂燃熱風爐技術。但隨著實踐的檢驗,該技術在結構設計上的一些缺陷也逐漸顯現出來。本文僅針對熱風管道損壞的原因進行剖析并提出相應對策。小帽子頂燃式熱風爐幾乎全部采用一列式布置方式(圖1),熱風管道由熱風支管、熱風主管(平臺管)、熱風豎管、倒流休風管、混風管、熱風橋管、熱風圍管組成,主要損壞部位主要為熱風支管、熱風主管(平臺管)和熱風主管與支管三岔口。熱風管道是實現高溫熱風輸送的關鍵裝置,其介質溫度最高可達1300℃以上,介質壓力大于0.3MPa,對此管道內部耐火材料及管道鋼殼會受熱膨脹,整個熱風管道會產生巨大的盲板力,在三岔口、補償器等結構復雜或預留膨脹縫的薄弱部位容易竄風。頂燃式熱風爐的熱風爐底部和熱風豎管為固定式設置,熱風爐爐體受熱軸向和徑向膨脹,熱風支管與熱風爐處于垂直相連的狀態,在熱風爐升溫后,伴隨熱風爐工作狀態的交替(送風-燃燒,燃燒-送風),則熱風支管上所設波紋補償器需同時吸收支管的橫向位移和由于熱風爐爐體受熱對其產生的縱向位移。熱風支管內部耐火材料無法吸收補波紋償器發生的橫向和縱向位移,工作層耐火材料結構失穩竄風,燒毀輕質隔熱磚和熱風支管復式補償器造成熱風支管損壞。熱風管道的主/支管三岔口、主/圍管三岔口由于是管道銜接的地方,傳統砌筑過程中,在主管與支管(或圍管)連接處有一條環形通縫及諸多三角縫,管道工作期間受到盲板力、炙熱氣流的剪切力、激振流的沖刷,送風與休風時的熱脹冷縮等作用,造成三岔口組合磚的快速破損,進而發生竄風造成鋼殼過熱發紅。熱風管道采用普通“齊頭磚“設計,前后環管道磚密封性和咬合能力差,造成管道竄風和掉磚。熱風管道膨脹縫留設未對特定溫度下熱風管道耐火磚膨脹系數做出準確計算。一般都按經驗預留,膨脹縫小了耐火磚被擠碎、掉磚;膨脹縫大了熱風竄入燒毀輕質隔熱磚,引起爐殼發紅。熱風爐設計通常都考慮了熱風管道受熱膨脹帶來的影響,在熱風管道上設置了波紋管補償器,但忽視了管道盲板力可能帶來的影響,熱風支管和總管沒有配套設計拉桿裝置。熱風爐在送風與燃燒交替進行時,熱風爐本體和熱風支管受壓力和溫度變化處于不同的工作狀態。熱風支管處采用“關節管”組合磚技術,通過“關節管”組合磚的小角度位移,吸收熱風支管兩端不均勻的縱向膨脹,減小熱風支管內部耐火材料的損壞。熱風爐一列式布置更改為矩形或三角形對稱布置,熱風支管直接連接熱風爐熱風出口與熱風豎管(圖2)。

A四座熱風爐對稱布置示意圖 B三座熱風爐對稱布置示意圖

該布置方式不僅可縮小熱風支管兩端不均勻的縱向位移,解決不同爐號熱風爐送風帶來的熱風管道周期性膨脹收縮問題,還減小了一列式熱風爐布置方式盲板力帶來的不利影響。此外,該布置方式取消了熱風主管(平臺管)和熱風管道框架結構,不僅提高了熱風爐系統熱效率,還降低了投資。經測算,熱風爐對稱性布置較一列式布置熱風爐系統投資降低10%以上。熱風管道耐火磚采用“Z字形”設計,可以起到很好的環向密封氣流作用,單磚拐折處環環相扣、相互支撐,結構更加穩定。熱風管道三岔口下半環采用組合磚砌筑,上半環采用高強耐磨澆注料整體澆注。磚的材質與澆注料的材質保持同步,保證磚和澆注料的熱穩定性、導熱能力相同。此種結構管道銜接處強度高、結構整體穩定性好,杜絕三岔口變形、開裂、掉磚,也同時避免施工難的問題。根據熱風管道不同部位使用工況和實測耐火磚線膨脹系數,磚襯設計時按照管道圓周方向溫度梯度合理配置耐材、預留膨脹縫,并對膨脹縫、波紋補償器、三岔口等處的耐材結構設計進行局部特殊處理,如采用導流磚、迷宮式膨脹縫等,保證管道結構密封性。波紋補償器配套大拉桿設計,設置端部波紋管補償器和相應的拉桿裝置可以消除盲板力對于拉桿覆蓋范圍內的管道系統的影響。

綜上所述,鄭州安耐克實業有限公司通過設計基于應力和應變分析的熱風管道膨脹及拉緊裝置,保證熱風管道系統既能夠承受很大軸向變形,又能夠承受頂燃式熱風爐特有的熱風管道徑向變形,解決熱風管道熱應力與結構應力如何分布、承受與消除的問題,并配合三岔口組合磚與膨脹節設計徹底杜絕了熱風管道內襯磚出現變形、掉磚問題,為高爐高風溫穩定運行提供可靠保障。